在全球限塑令与碳中和目标的推动下,包装行业正经历从传统塑料向生物基、可降解材料的转型。恒温加热热合机凭借其低温熔接、无污染排放等特性,成为环保包装制造的核心设备,在医疗器械包装等领域引发包装革命。

医疗器械包装对密封性和标识清晰度要求极高。恒温加热热合机可实现泡罩与透析纸/铝箔等的密封熔接,某医疗器械生产企业采用该工艺生产医疗器械包装,熔接强度达20N/15mm,经跌落测试后破损率为零。更创新的应用是永久性标识技术——通过特制模具在包装表面压印二维码,经100次摩擦测试后识别率仍达100%,有效解决了传统印刷易脱落导致的追溯失败问题。

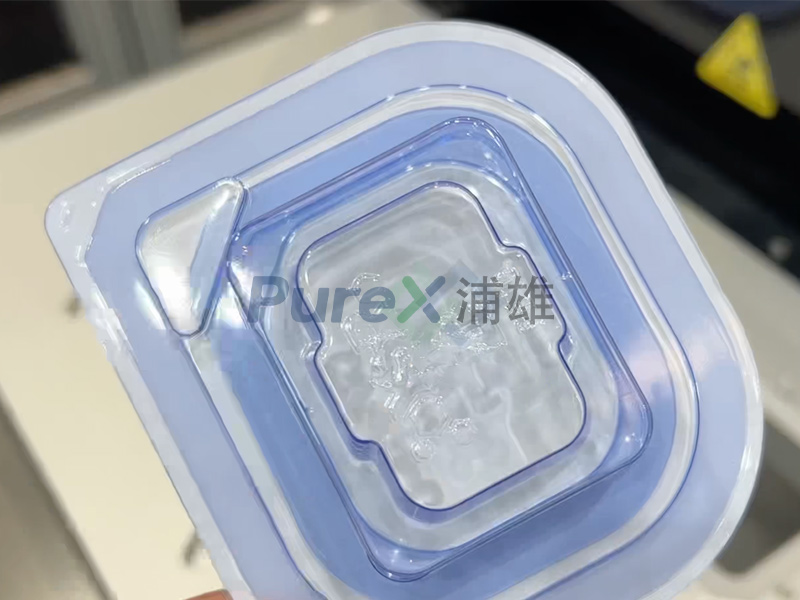

在医疗器械行业,包装不仅是产品的“外衣”,更是保障无菌性、确保安全使用和实现全程追溯的核心环节。浦雄通过创新工艺与材料应用,成功构建了“密封防护+智能追溯”的双重技术体系,为医疗器械包装树立了新标杆。

医疗器械包装的密封性直接关系到产品的无菌状态。该企业采用恒温加热热合技术,通过精准控制温度与压力,实现泡罩与透析纸/铝箔的分子级熔接。这一工艺突破了传统热封的局限性:

传统印刷标识易因摩擦、潮湿或化学腐蚀脱落,导致产品追溯链断裂。该企业创新应用模具压印技术,在包装表面直接压制二维码,实现“一次成型,终身可读”:

© 2012‐2022 浦雄实业, Inc. All rights reserved. 沪ICP备14014213号