高频焊接在引流袋多层复合材料中的应用,需攻克材料特性差异、热损伤控制、工艺稳定性等核心挑战,同时通过分子级均匀加热、智能参数调控、隔离材料优化等技术突破实现高质量焊接。具体分析如下:

一、高频焊接在引流袋多层复合材料中的核心挑战

1. 材料特性差异导致的熔合难题

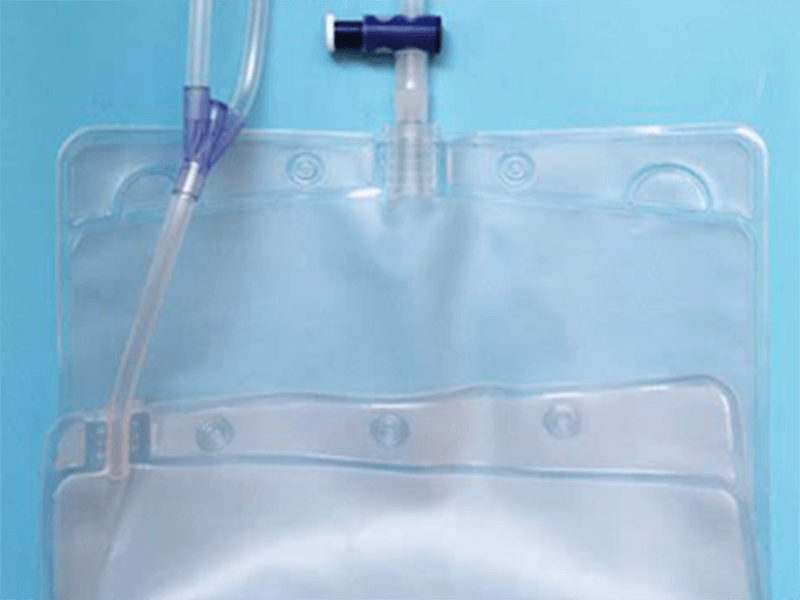

引流袋通常由PVC、TPU、PE等多层复合材料构成,不同材料的熔点、热膨胀系数和热导率差异显著。高频焊接通过电磁场激发分子摩擦生热,但若参数控制不当,易导致部分材料未熔透或局部过热碳化,影响密封性。

2. 热损伤与应力集中风险

焊接过程中,高温可能破坏复合材料的分子结构,导致材料性能下降。例如,PVC在高温下易分解产生氯化氢气体,腐蚀设备并污染产品。同时,焊接引起的应力集中可能引发微裂纹,降低引流袋的抗压强度和耐疲劳性。

3. 工艺稳定性与一致性控制

引流袋生产需满足医疗行业的高标准,然而,高频焊接的参数(如功率、压力、时间)受材料厚度、环境温度等因素影响,需实现动态精准调控,否则易出现虚焊、过焊等缺陷。

二、高频焊接技术的突破性解决方案

1. 分子级均匀加热技术

高频焊接通过27.12MHz或40.68MHz高频电场,使复合材料内部分子极化摩擦生热,实现从内到外的均匀熔接。同时,精准控温避免材料碳化或降解,确保药液安全性。

2. 智能参数调控系统

高频焊接设备集成压力、温度、时间等参数的实时监测与反馈调节功能。例如,通过压力传感器和红外测温仪,系统可自动调整焊接压力和功率,确保不同批次材料的焊接质量一致性。

3. 隔离材料与模具设计优化

为防止底热板吸收工件热量,高频焊接采用隔离材料作为热缓冲层。其厚度可减少热量流失,允许使用相同功率制作更大面积焊缝。同时,模具设计需考虑材料流动性,例如在引流袋边缘设置导流槽,引导熔融材料均匀填充,避免空洞或溢料。

4. 复合材料表面预处理技术

针对复合材料表面易氧化和污染的问题,高频焊接前需进行等离子清洗或电晕处理,去除油污和氧化物,提升表面能,增强焊接强度。

下一篇:高频焊接技术的核心优势简述

© 2012‐2022 浦雄实业, Inc. All rights reserved. 沪ICP备14014213号